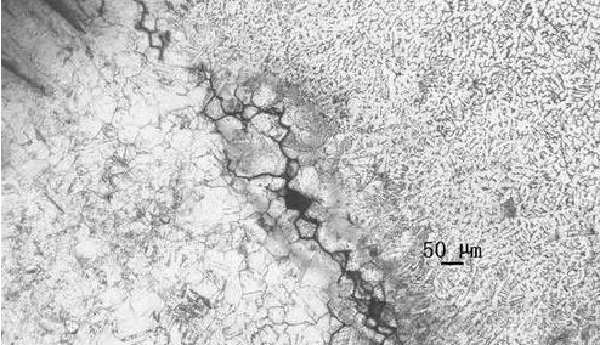

Како најштетен тип на дефект на заварување, пукнатините на заварувањето сериозно влијаат на перформансите, безбедноста и сигурноста на заварените конструкции. Денес ќе ве запознаам со еден од видовите на пукнатини – ламеларни пукнатини.

Опремата за заварување Xinfa има карактеристики на висок квалитет и ниска цена. За детали, посетете:Производители за заварување и сечење – Фабрика за заварување и сечење во Кина и добавувачи (xinfatools.com)

01

Неметални подмножества. За време на процесот на тркалање на челичните плочи, некои неметални подмножества (како сулфиди и силикати) во челикот се тркалаат во ленти паралелни со насоката на тркалање, што резултира со разлики во механичките својства на челикот. Вклучувањата се потенцијални фактори за кинење на ламела во заварени структури и исто така се главната причина за кинење на ламела.

02

Стрес на воздржаност. Поради ефектот на термичкиот циклус на заварување, ќе се појави сила на ограничување во заварениот спој. За даден Т-форма и вкрстен спој на валани дебела плоча, под услов параметрите за заварување да останат непроменети, постои критично ограничување на напрегањето или ограничување на свиткување. Јачината, кога е поголема од оваа вредност, најверојатно ќе се појави ламеларно кинење.

03

Дифузија на водород. Водородот е поттикнувачки фактор на пукање. Поради дифузијата и комбинацијата на водород во молекули, локалниот стрес нагло се зголемува. Кога водородот се собира на краевите на подмножествата, тоа предизвикува неметалните подмножества да ја изгубат адхезијата со металот и да ги извлекуваат соседните подмножества. Металот покажува карактеристики на фрактура предизвикани од водород на површината на фрактурата.

04

Карактеристики на основниот материјал. Иако инклузиите се главната причина за кинење на ламелата, механичките својства на металот исто така имаат важно влијание врз кинењето на ламелата. Пластичната цврстина на металот е слаба, а пукнатините се со поголема веројатност да се пропагираат, што значи дека способноста да се спротивстави на кинењето на ламели е слаба.

Со цел да се спречи појавата на ламеларни пукнатини, процесот на дизајнирање и градба главно е да се избегне стресот во насока Z и концентрацијата на стрес. Специфичните мерки се како што следува:

1. Подобрете го дизајнот на зглобот и намалете го напрегањето на врзувањето. Специфичните мерки вклучуваат: продолжување на крајот на ударната плоча на лакот до одредена должина за да се спречи пукање; промена на распоредот на заварот за да се промени правецот на напрегањето на собирањето на заварот, менување на вертикалната плоча за удар на лак во хоризонтална плоча за удирање со лак, менување на положбата на заварот, правењето на целокупниот правец на напрегање на спојката паралелна со слојот за тркалање може значително да го подобри ламеларниот отпорност на кинење.

2. Прифатете соодветни методи на заварување. Корисно е да се користат методи на ниско водородно заварување, како што се заварување заштитено со гас и заварување под лак, кои имаат мала тенденција на ладно пукање и се корисни за подобрување на отпорноста на кинење на ламела.

3. Користете соодветни материјали за заварување со мала цврстина. Кога металот на заварот има ниска точка на отстапување и висока еластичност, лесно е да се концентрира напорот на заварот и да се намали напорот во зоната на основниот метал погодена од топлина, што може да ја подобри отпорноста на кинење на ламела.

4. Во однос на примената на технологијата на заварување, се користи површинскиот изолационен слој; симетричното заварување се користи за да се балансира дистрибуцијата на деформација и да се намали концентрацијата на напрегање.

5. Со цел да се спречат ламеларните солзи предизвикани од ладно пукање, треба да се донесат колку што е можно повеќе мерки за спречување на ладно пукање, како што е соодветно зголемување на претходното загревање, контролирање на температурата меѓу слоевите итн.; покрај тоа, може да се прифатат и методи за ослободување од стрес, како што е средно жарење.

6. Можеме да го користиме и процесот на заварување на мали заварувачки ногарки и заварување со повеќе премини со контролирање на големината на заварот.

Време на објавување: 16-11-2023 година